こんにちは!

レスキュ研磨工場の代表を努めます杉浦です。

工場が移転しましてから初めての更新となります

引越しの後片付け等の作業で中々 手付かずの状態でした。(^^;

本日はこちらのゲージをご紹介いたします。

いつもお世話になっておりますメーカー様より平面研磨のご依頼をいただきました。

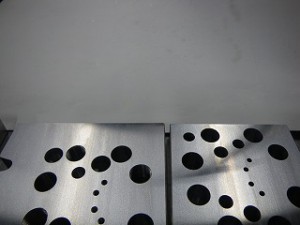

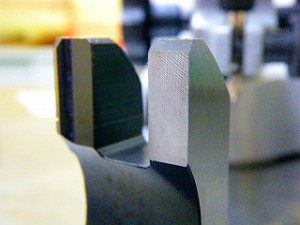

「パッ」と見るとハサミゲージの様な形をしておりますが厚み、溝巾のゲージになります。

写真左より

厚み:41 +0.06~+0.056

41 +0.117~+0.113

溝部:24.3 +0.1~+0.05

34.8 +0.1~+0.05

写真中

厚み:25 +0.034~+0.028

25 +0.093~+0.087

溝部:28.6 +0.1~+0.05

31.8 +0.1~+0.05

写真右

厚み:17.5 +0.0565~+0.0515

17.5 +0.1175~+0.125

溝部:36 +0.1~+0.05

39 +0.1~+0.05

【材質】 SKS3

【加工精度】

厚み方向の通、止め ±2μ ~±2.5μ

溝巾の通、止め +0.1~+0.05

【加工ポイント】

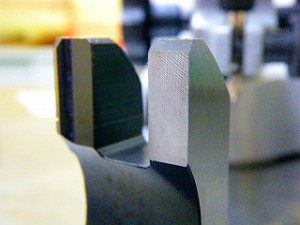

溝部、通、止部は砥石が干渉する為に 傾斜を付けての研磨仕上げ(下部参照)

厚み方向は±2μと高精度な上、真ん中が中空の為に熱変化の影響に気をつけながらの作業 になります。

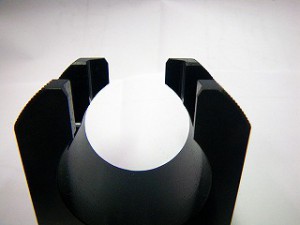

写真にてお分かりになると思いますが写真、左から2個は真ん中が中空になっている為に寸法出しに苦労しそうです ^^;

作業者の方と加工方法や注意事項等の打ち合わせしました。

「少しだけでも手伝ってもらえますと助かります」とおっしゃっていただきましたので

今回は3個を1週間の納期にてお手伝いをさせていただくことになりました。

実は全部で6個位あったのですが、今回の様な仕様は初めてでしたので 初トライということでしたので3個にしておきました(笑)

研磨内容をもう少し詳しくご説明します。

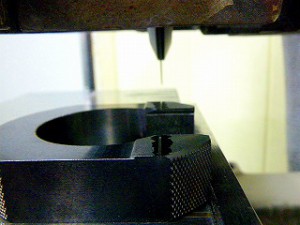

溝加工

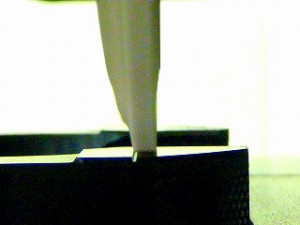

写真を御覧下さい

溝手前

34.8(+0.1~+0.05)

溝奥

24.3(+0.1~+0.05)

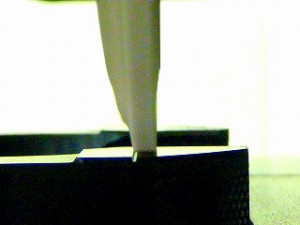

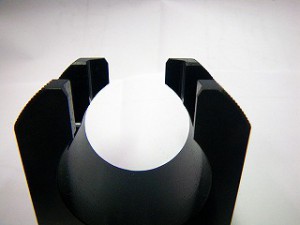

品物の形状が丸物ですので通常はバイス等でクランプして溝研磨をしますが・・・。

お分かりになりますでしょうか?

写真手前、溝部の研磨加工時に砥石を通すことが出来ませんよね!(砥石が壁に当たってしまいます)

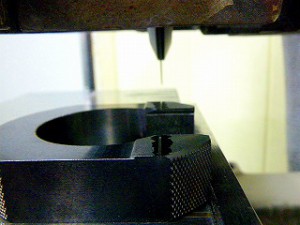

で今回は・・・。

このようにサインチャックにて傾斜をさせて砥石を抜くことが出来る角度を探して研磨をしました。

少々危険ですが

巾がもう少し広ければストッパーなどを使い途中で砥石を止めながら研磨することもあります。

こういった細かな加工は弊社ではやはり岡本工作機械の成形研削盤での研磨加工になります。

では、早速加工に入ります。

まずは基準面。

裏面に段差があった為に磁気マスを使用して研磨します。

ひっくり返して+0.05位迄荒取加工をした後

カッチング砥石にてニガシの溝入れ研磨

ちなみに溝巾は0.5です。

溝部の仕上げ・・・。

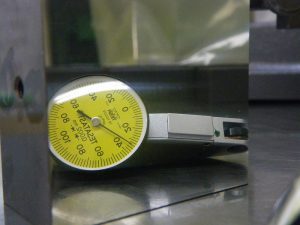

厚み方向の仕上げ♬

温度慣らしをしながら慎重に仕上げます。

取りすぎ防止や熱膨張で必ず縮みますので 必ず+目イッパイを狙います。

写真は0が最大値ですので

-1ミクロンで仕上りました。

苦労しましたが無事に完成しました (^^)

【実測値】 赤字

厚み:41 +0.06~+0.056 +0.0585

41 +0.117~+0.113 +0.115

溝部:24.3 +0.1~+0.05 +0.065

34.8 +0.1~+0.05 +0.07

写真中

厚み:25 +0.034~+0.028 +0.033

25 +0.093~+0.087 +0.092

溝部:28.6 +0.1~+0.05 +0.06

31.8 +0.1~+0.05 +0.065

写真右

厚み:17.5 +0.0565~+0.0515 +0.055

17.5 +0.1175~+0.125 +0.116

溝部:36 +0.1~+0.05 +0.06

39 +0.1~+0.05 +0.055

高精度な仕上げ研磨でお困りの方

お気軽にレスキュ研磨工場 ジートライズまでご相談下さい。

最後までお読み下さりありがとございました!