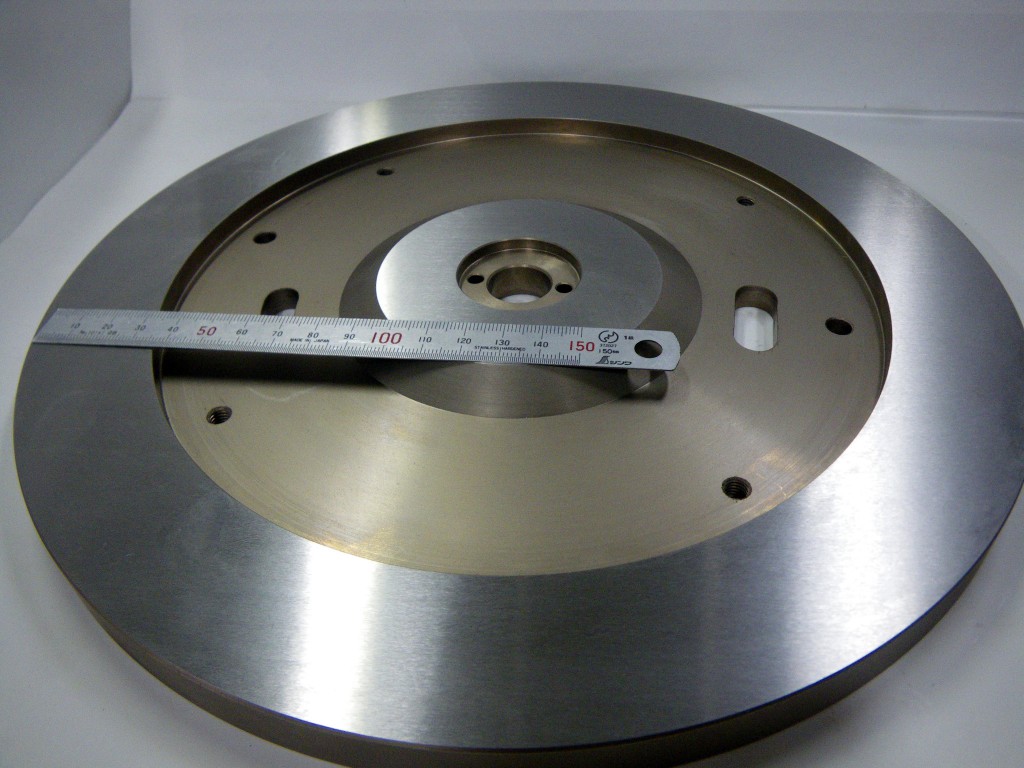

本日は金型部品の鏡面研磨加工のご紹介をします。

こちらの製品は、知り合いのフイルム成型加工、金型設計製作をされていますメーカー様より超特急にてご注文をいただきました。

数日前に一度ご相談を受けました。

内容はフイルムを成型加工した製品に傷が入ってしまう為、金型を磨きもしくは鏡面研磨が出来ないかというご相談です。

現状は、研磨加工をした後に、金型の磨き専門業者様に依頼されたそうですが、どうしても、ごく僅かな傷が製品に写ってしまうため、材質を変更されたり、磨き方を変更されたりしたのですが全く改善されず、お手上げ状態で非常にお困りの様子でした。

お聞きしたところによると、翌日が金型のトライ日だそうで日程的にも焦って見えました。

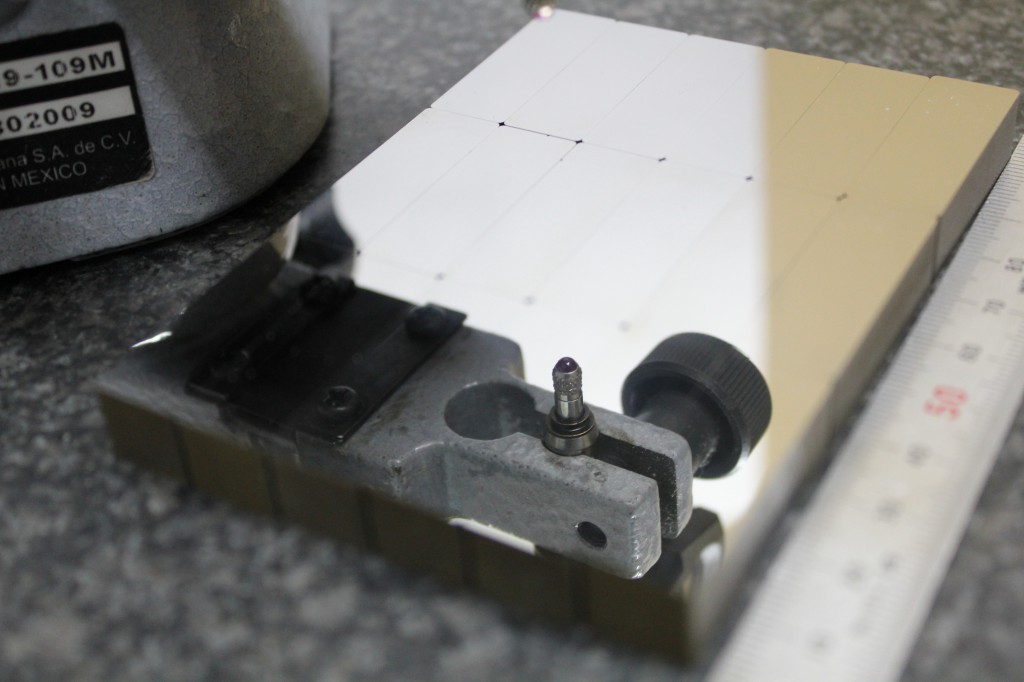

弊社のSKD11の焼入れ済のサンプル品にて面粗さをご確認していただいてから加工着手しました。

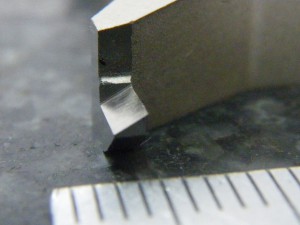

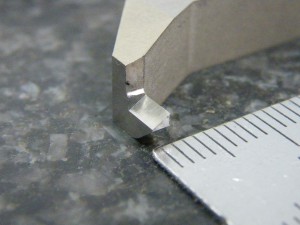

写真の仕上がりは、すべて機械仕上げで可能です!!

ラッピング加工はしていません。

手作業(ラップ)はどうしても熟練の技術と、多くの作業時間を要します。

検査具、ゲージの製作過程でなんとか手作業(ラップ)を省けないか、との思いから色々試行錯誤を重ねて現在に至っています。

私の考えは、機械でできることは機械で!

つまり、手作業が入れば入るほど面がダレます。

そこを、技術でカバーするのですが・・・。 ^_^;

ちなみに、弊社のSKD11のチャンピョンデータですと面粗さ0.1Zを達成しています。

一定のお時間を頂き、サンプル品を支給していただけましたらテスト加工も出来きます。

平面の金型仕上作業を手作業で行なって苦労されている方、弊社の鏡面研磨加工技術がお役に立てるかもしれません。

一度レスキュー研磨工場 ジートライズまでお気軽にご相談下さいませ。