こんにちは!

レスキュ研磨工場、代表を努めます杉浦です。

本日は金型のパーツ研磨についてご紹介します。

こちらは、以前商談会にて面談させていただきました名古屋市内にて金型部品などを扱うメーカー様よりお電話にてお問い合わせをいただきました。

【お客様のお困りごと】

精密研磨加工

【材質】 YXR7、S50C

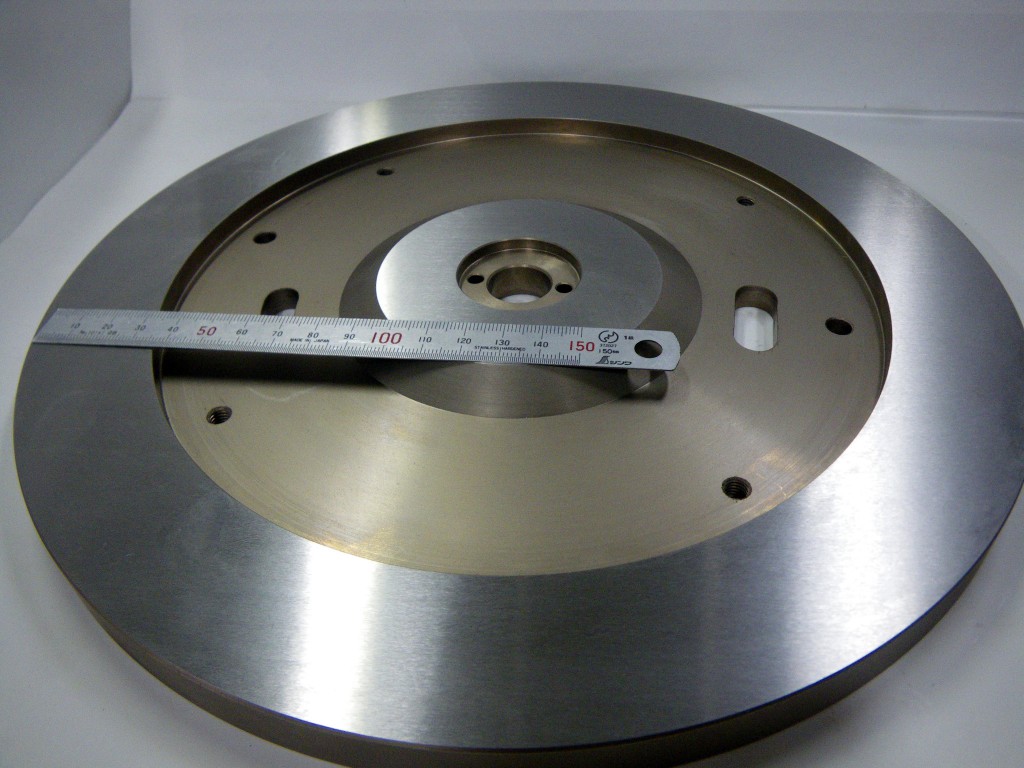

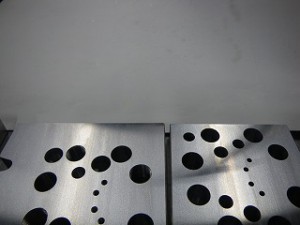

【ワークサイス】140*130*16(左左)、100*100*16(左右)、70*23*20(右左)、100*23*24(右右)

【交差】T=16 ±0.003 T=20、T=24±0.003

【加工内容】板厚の交差仕上げ、

【個数】合計6個

【加工ポイント】

加工内容は一般的な平面研磨加工ですが板厚精度が±0.003と高精度の為、ゲージー並の加工になります。

平面度も5ミクロン以下に押えないと要求精度内に収まらないかと思います。

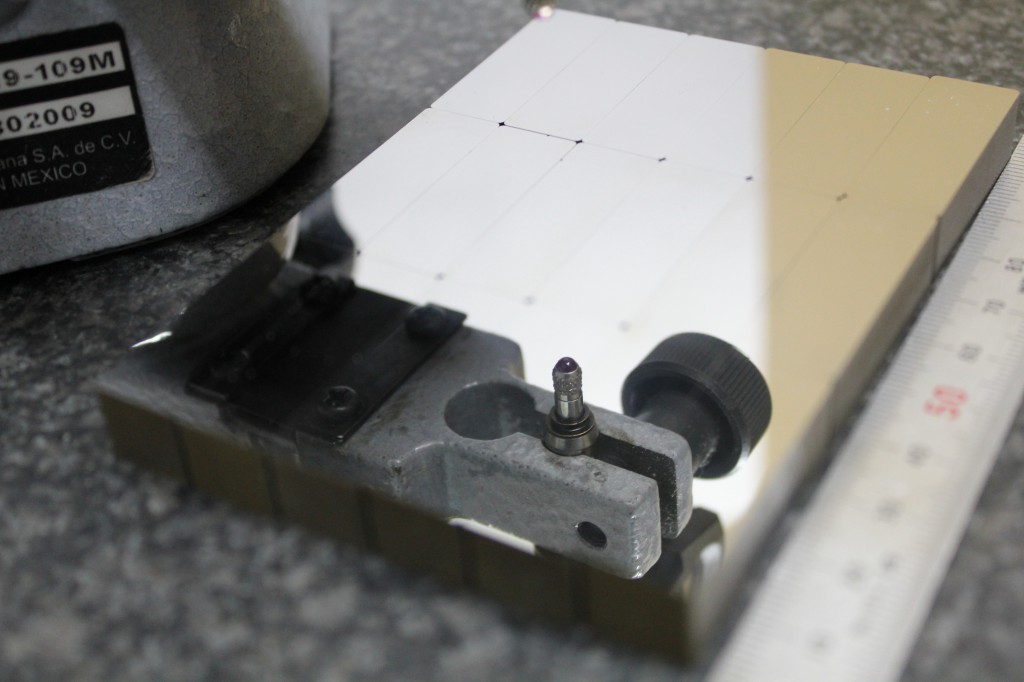

測定方法はブロックゲージの比較測定 です。

数日前に打合せのお電話をいただき持込み日のご連絡をいただいていましたので、弊社も事前に準備していました。

入荷後早々作業を開始します。

まずは荒取りにて大まかな歪をとりながら+0.04位とところまで追い込みます。

そこから、中仕上げにて更に+0.01位のところまで追い込みます。

ここから仕上げ作業に入ります。

砥石の切れ具合に気をつけながら1個ずつ、+イッパイの+0.003~+0.002の所を狙いながら慎重に寸法公差に仕上げていきます。

途中、1本が危なかったですが無事に完成いたしました。

取り過ぎましたら不良になります^^;

【実測値】

140*130*16 (+0.002)

100*100*16 (+0.002)

100*100*16 (±0)

70*23*20 (+0.002)

金型のパーツ研磨、部品等の高精度研磨加工でお困りの方、検査具、ゲージ製作の実績が豊富なレスキュ研磨工場 ジートライズまでお気軽にご相談下さいませ。

1個でも喜んで対応いたします。