こんにちは株式会社ジートライズの杉浦です。

本日はSKD11の鏡面研磨加工についてご紹介いたします。

こちらはいつもお世話になっております加工メーカー様から

お見積り後、ご注文をいただきました。

【加工サイズ、加工内容】

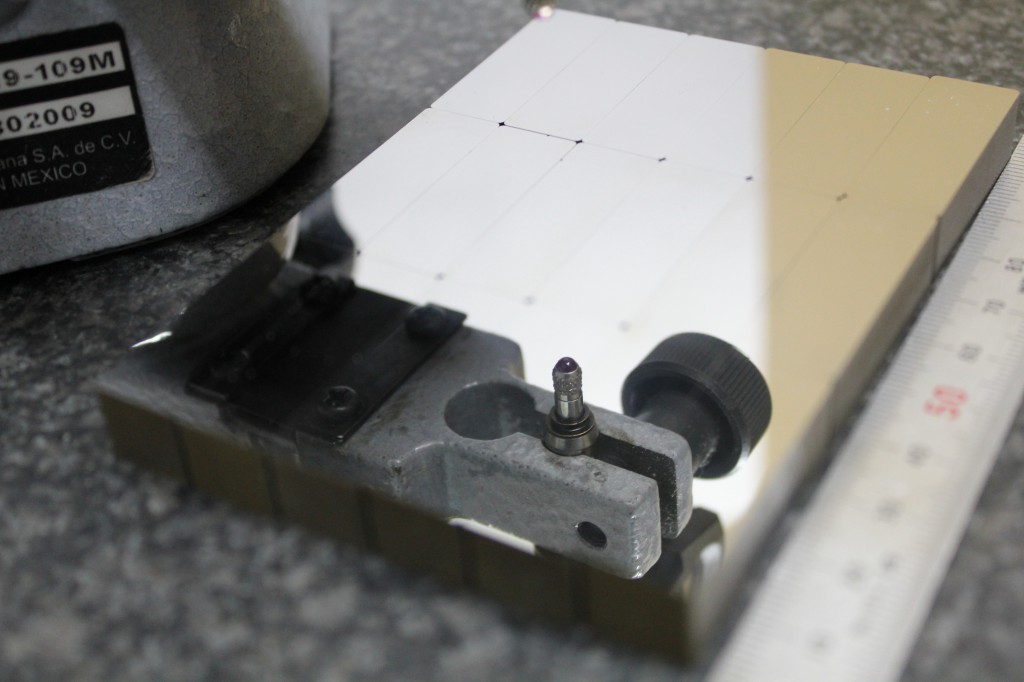

50 × 50 ×25 20個

厚み方向T=25の裏表を鏡面研磨にする加工内容です。

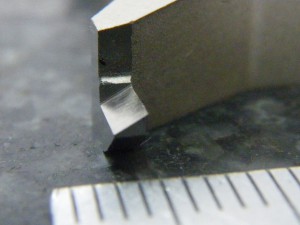

面粗さは4山、0.8Z相当。

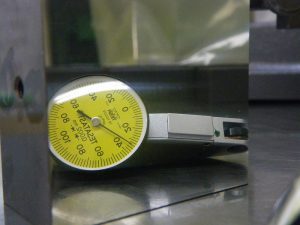

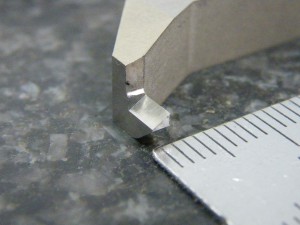

分かりづらいですかね

ならばアップで・・・。

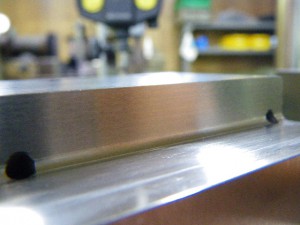

ホース&天井の映りを見てください (^^)/

クッキリ見えませんか?

【加工ポイント、苦労したこと】

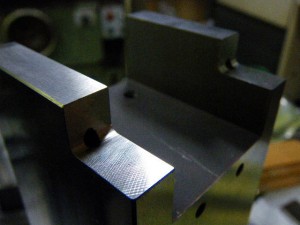

写真をご覧いただきますとお分かりだと思いますが

20個を同時に研削をしましたので

250×200で大きな板状になります。

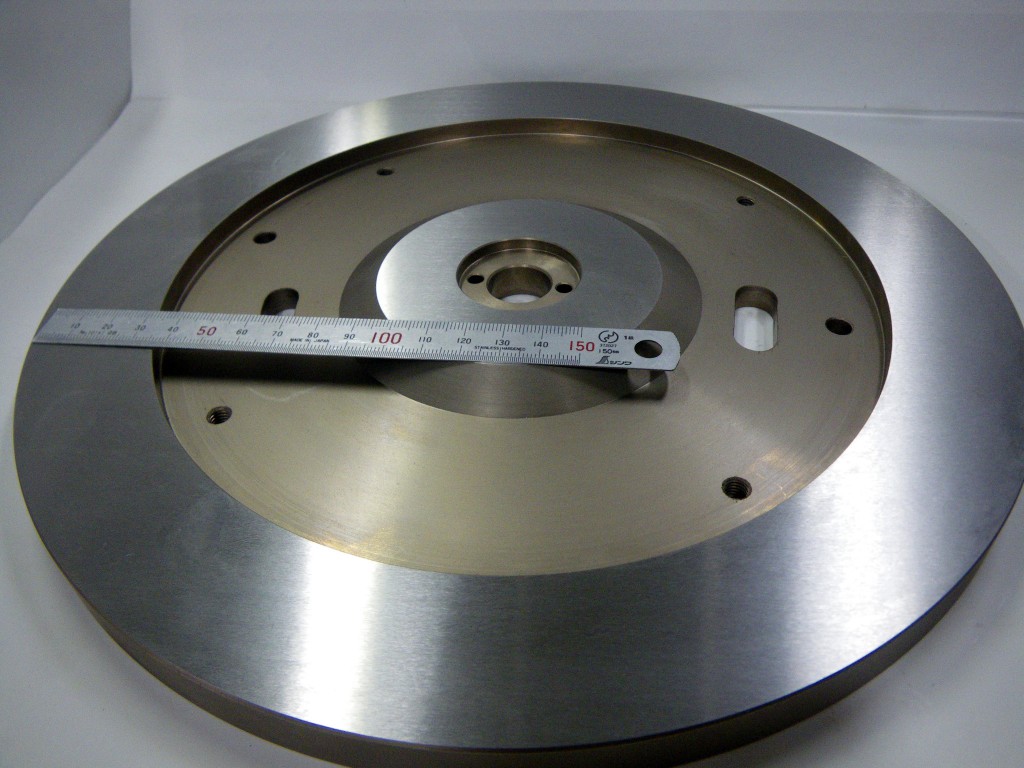

この大きな板を鏡面にするには加工条件

砥石が切れて、面粗さが鏡面になる状態を

作り出すのに苦労しました。

基本、砥石の切れは悪い状態ですので

油断すると研削焼けが発生してしまいます。

また今回、裏表の2面研磨になりますので

品物を脱着する時のスリ傷にも気をつけました。

当初の打合せでは面粗さ0.8Z相当でしたので

今回は打合せ以上の仕上り0.2Z位は達成しているかと思います。

弊社の鏡面研磨加工は

鉄系の焼入れ材(SUS440の焼入れ材は可能)であればこのように鏡面に仕上げることが出来ます。(平面のみ)

鏡面研削は特殊な加工になるかと思いますが、鏡面研磨でお困りの方はレスキュー研磨工場までご相談下さい。