こんにちは!

レスキュー研磨工場 (株)ジートライズの代表を努めます杉浦です。

私の友人(機械部品製作メーカー勤務 営業)から金曜日の午前中に連絡をいただきました。

今すぐ持ち込んで月曜日午前中の引き取りに対応出来ないか?と言う相談です。

非常にお困りの様子でしたので、作業内容と、スケジュルを確認しまして、何とか対応出来そうでしたのでお受けすることにしました。

ちなみに友人の会社は加工設備を一通り保有していますが、週末にかかってしまうこと(休日出勤)、薄板の平面研磨加工があまり得意でない為に弊社にご依頼をいただきました。

【加工内容】

薄板平面研磨加工

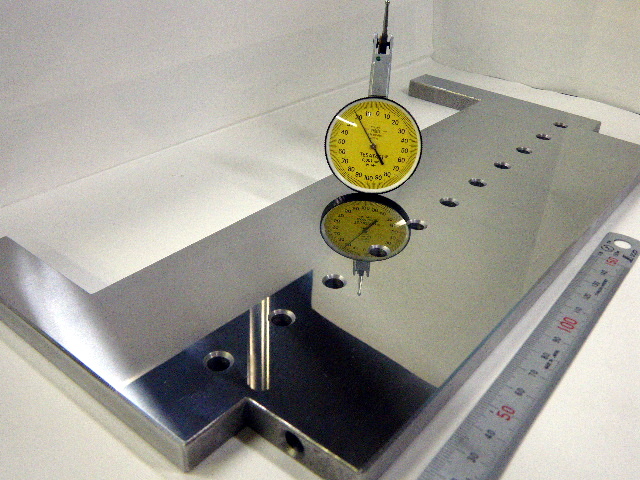

【材質、サイス】

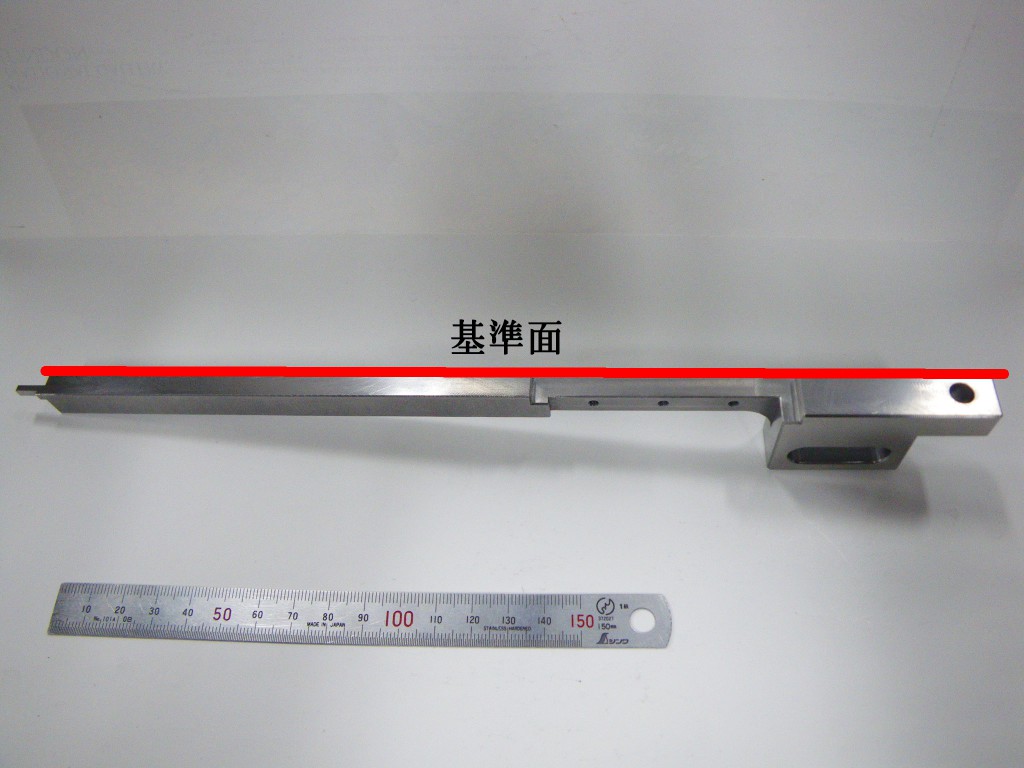

S50C 365.2×60×2.3 (巾高周波焼入済) T=2.3 研摩代0.7

S50C 355×32×2.3 (巾高周波焼入済) T=2.3 研摩代0.7

【交差】

T=2.3 0~-0.1 平面度0.1

60±0.1、

【実測値】

T=2.3→-0.03~-0.04 平面度0.05

60→+0.03

32→+0.02

【加工ポイント】

板厚の薄さと長さです。

この仕様で平面度を0.1以下に抑えることがポイントです。

厚み2.3の取代が0.7と多いので歪ませないように研磨することです。

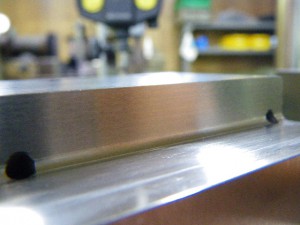

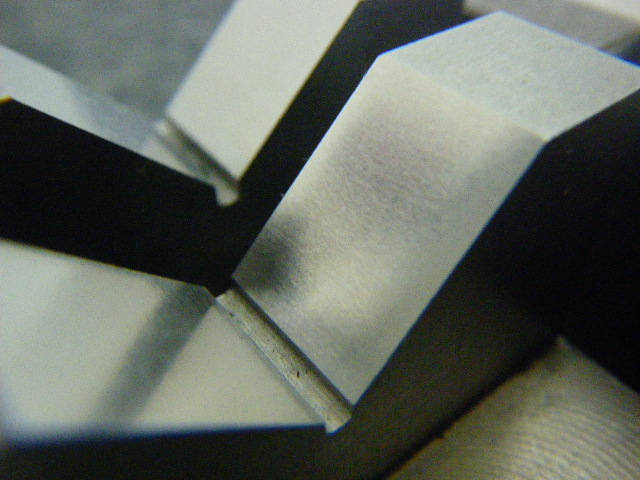

研磨加工前

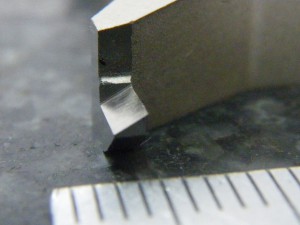

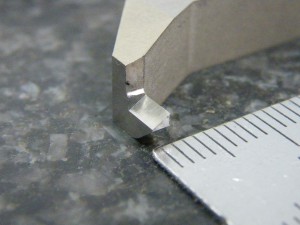

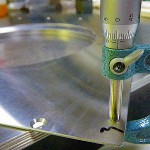

粗取り研磨で0.2研磨した状態

様子をみながら作業を始めたのですが・・・。

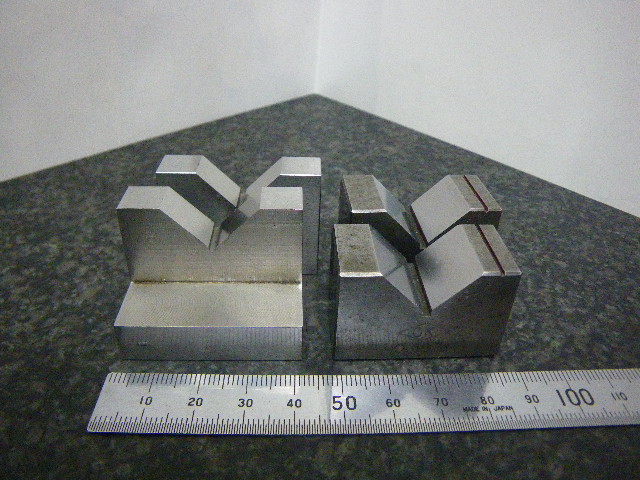

めちゃくちゃ歪が出てしましました(泣) 2㍉位あります。

ここからが大変です。

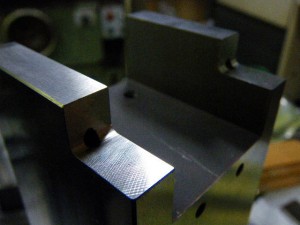

まず、歪をある程度、叩いて修正してます。

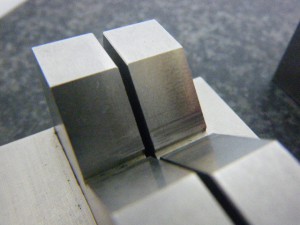

それから1枚ずつ何回も裏表を返しながら歪の様子を見ながら厚み交差に仕上げます。

砥石の切れが悪くなってくるとすぐに歪が多く出てきてしまいます。

本来なら3枚共、同じ厚みですので並べて研磨したかったのですが、少し研磨したでけでここまで歪が出てしまうと、並べては加工出来ません。

とても苦労しましたが何とか要求精度内に収まり、約束の納期にも間に合いました。

♪♪v(⌒o⌒)v♪♪

薄板の平面研磨加工でお困りの方、平面研磨が内製で対応出来ずお困りの方、まずはお気軽にレスキュー研磨工業 (株)ジートライズ までご相談下さいませ。

私の時間の許す限り誠意を持って対応させて頂きます。