本日は精密部品研磨についてご紹介いたします。 こちらは弊社のご近所の切削加工メーカー様より研削加工のご依頼をいただきました。

こちらは弊社のご近所の切削加工メーカー様より研削加工のご依頼をいただきました。

事前の電話にて、使用打ち合わせと、持ち込み日のご連絡をいただきました。

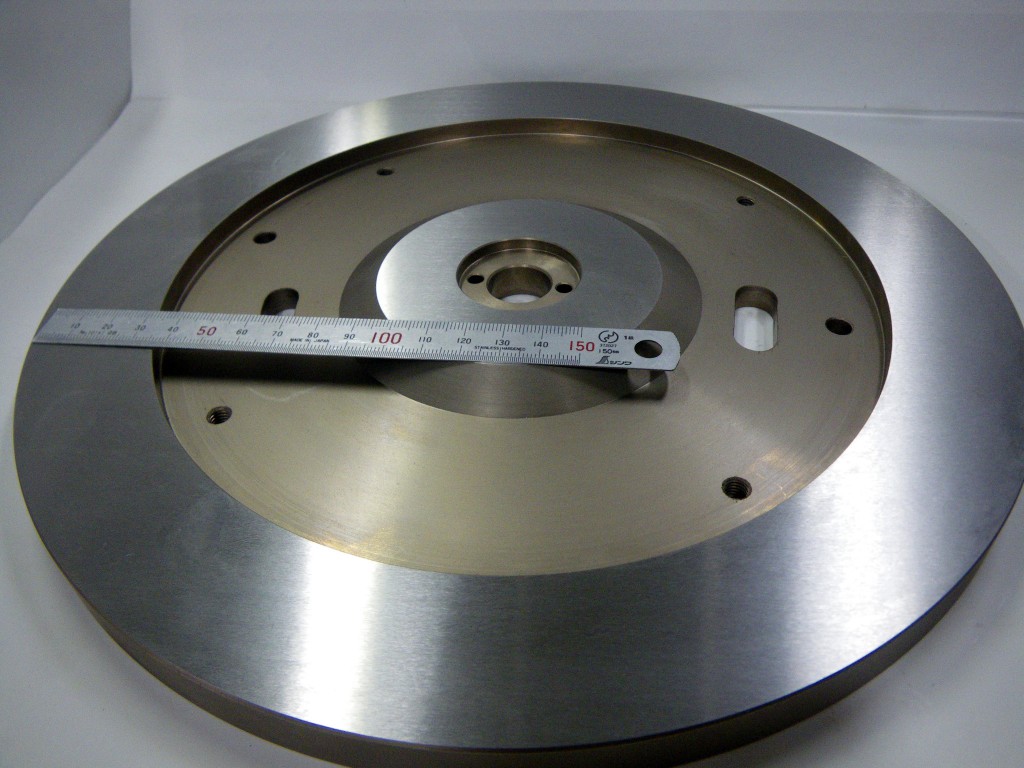

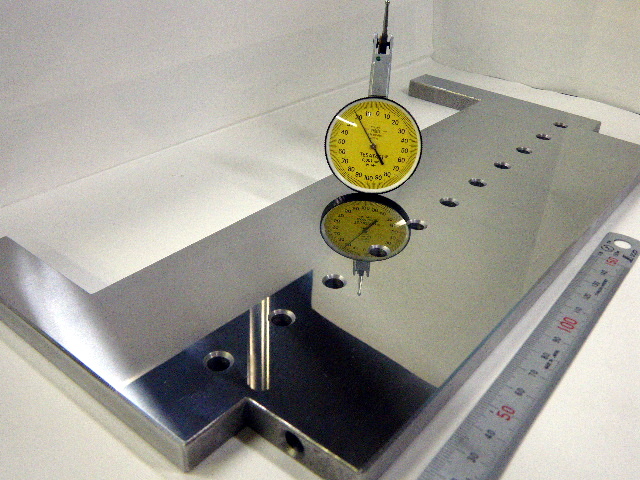

製品仕様

材質: S50C(調質材)

製品サイズ:295×33.5×15

4面研磨

交差:6.5±0.01(65幅溝底面)、先端部7.5±0.01

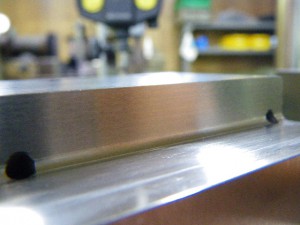

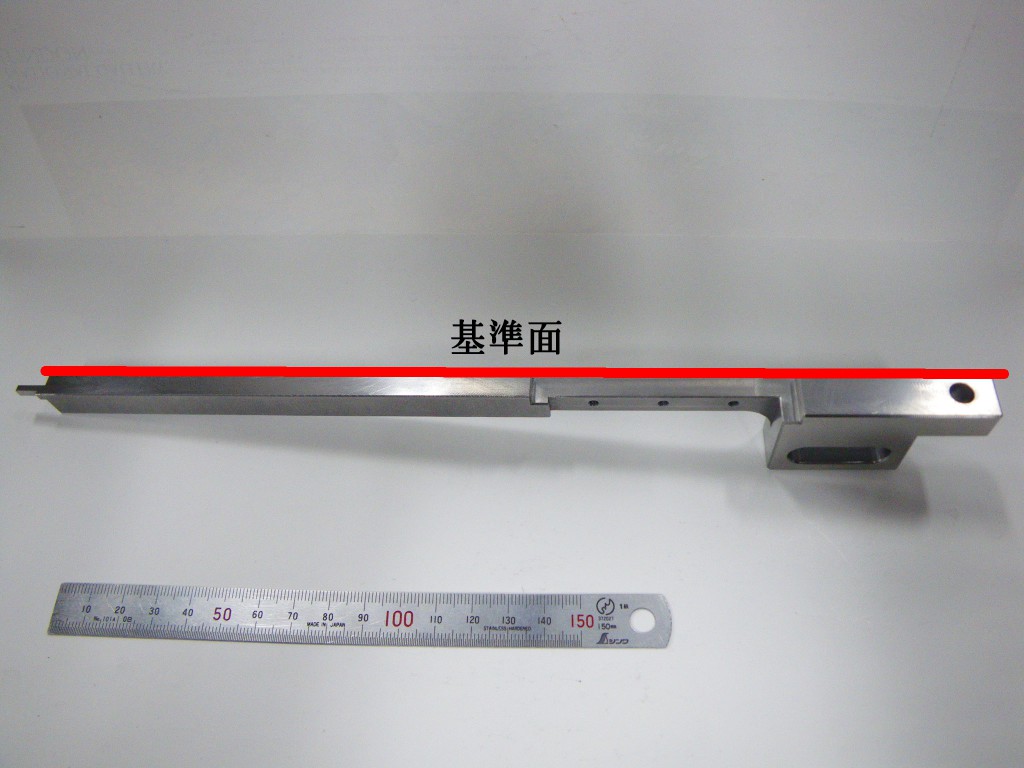

基準面平面度0.01以下→実測値0.005

平面研磨加工経験者の方ですと、敬遠される案件です。

私も、すぐに難儀する加工になると想像しました。

加工ポイント

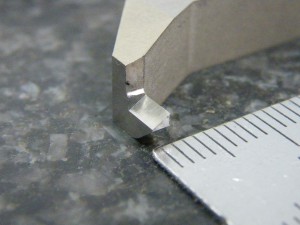

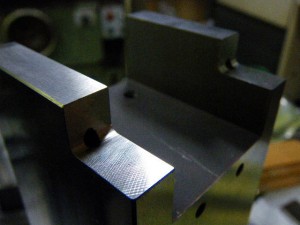

・このような異型な形をした加工物を(細長くて更に真ん中が抜けている)平面度0.01以下に抑えることが最も重要な作業になります。

これだけ細くて長いものは研磨加工が非常に難しいのです。

なかなか真っ直ぐになりません^^;

もちろん研磨加工時には研削液は掛けて加工するのですが、ごく僅かな研削熱で反りが出てきてしまいます。

真ん中の溝の底面(6.5±0.01)を研磨するだけでも反りが出てしまうこともあります。

このような品物は一通り研磨箇所を様子を見ながら作業を進める必要があります。(荒加工が必要になります)

例えば基準面を苦労して仕上げたとしても上の写真の溝の底面をさらっと研磨しただけで基準面に反りが出てしまうことはよくあります。

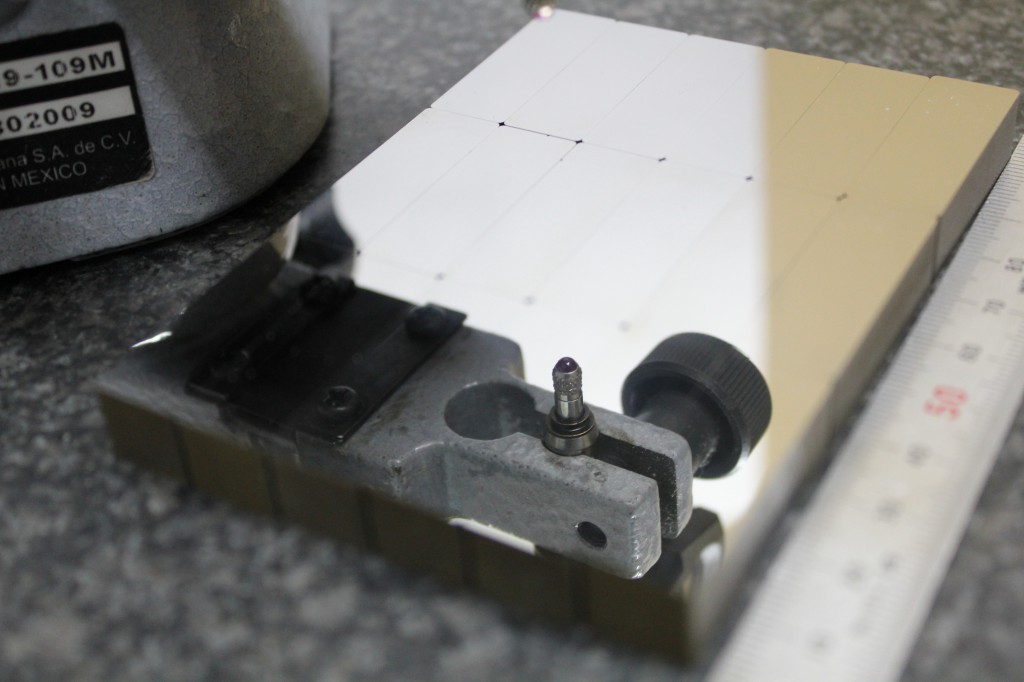

また、今回はこのような形状で33.5の巾研磨(1面)もあります。

通常であればイケールにて直角出しを行うのですが今回はサイド研磨にて仕上げました。

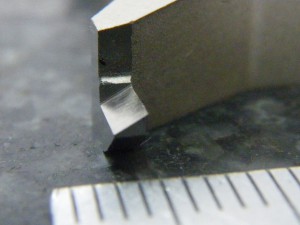

最後は基準面から7.5±0.01の仕上げ作業です。

こちらは、成型研削盤にて仕上げました。

今回の様な細長研削加工、異型などの研磨加工でお困りの方、一度お気軽にレスキュー研磨工場 ジートライズまでお気軽にご相談下さいませ。